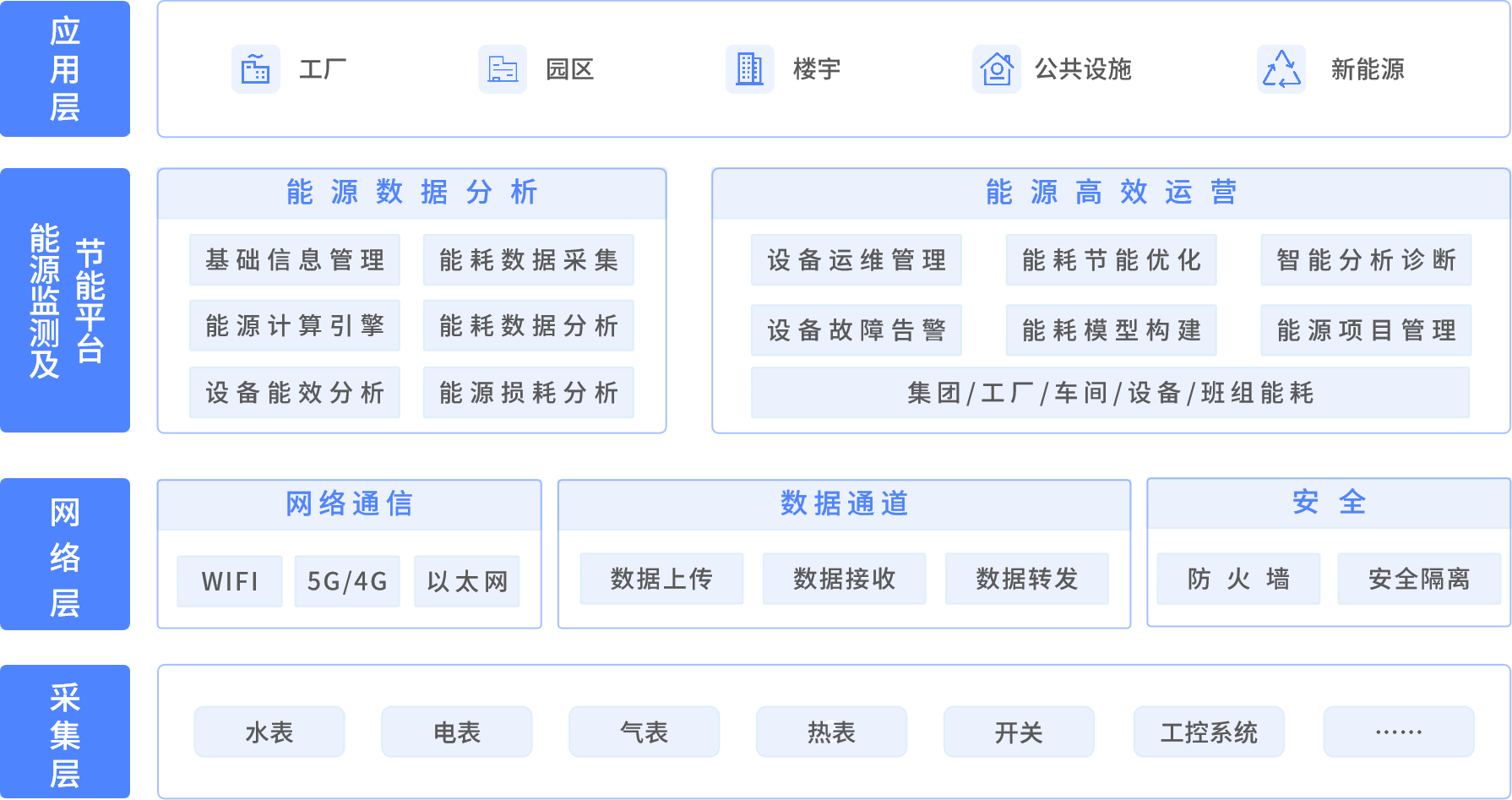

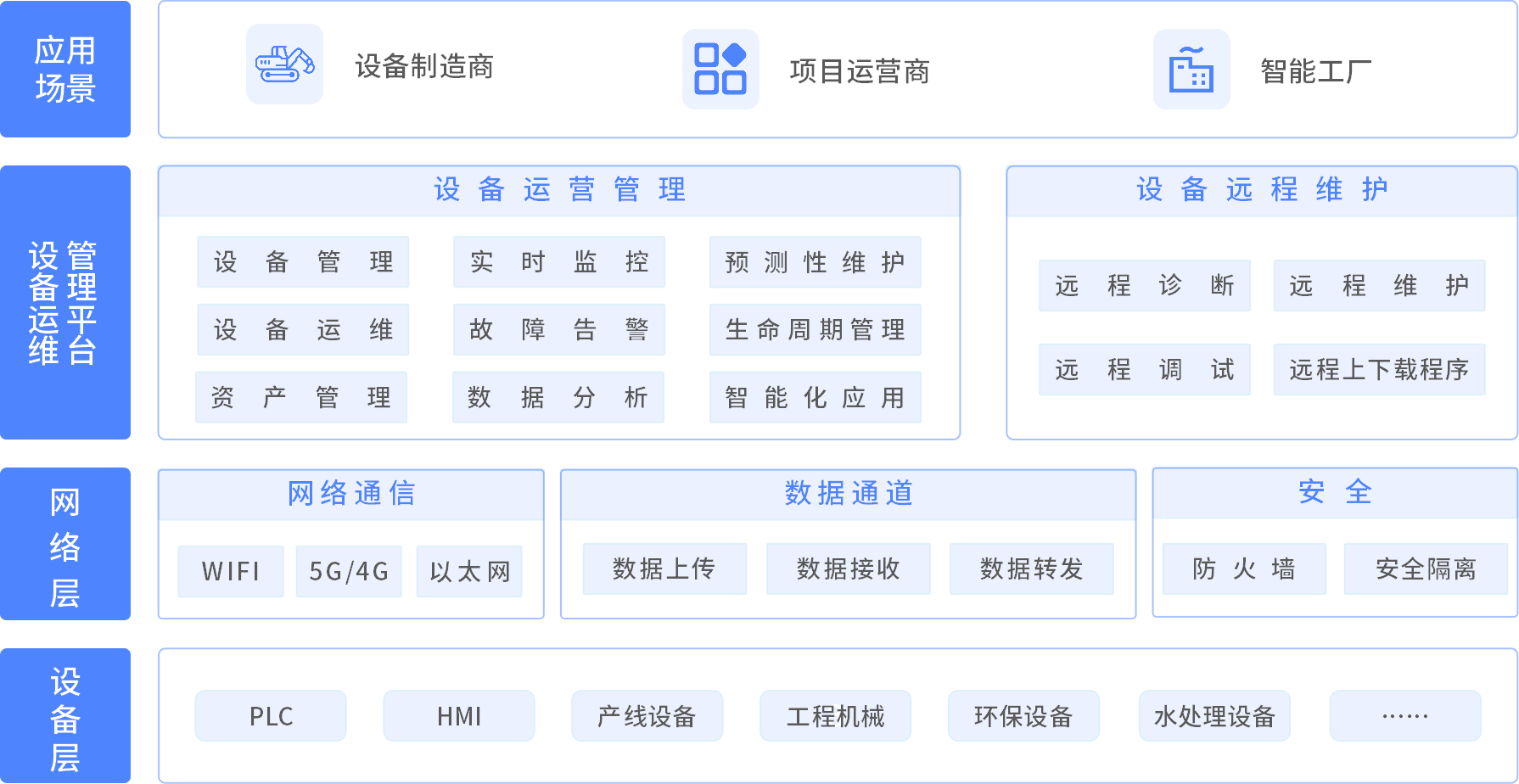

設備狀態監控系統是一種通過傳感器感知、數據傳輸、智能分析等技術手段,實時監測設備運行狀態、預測潛在故障并輔助運維決策的智能化系統。它廣泛應用于工業制造、能源、交通、醫療等領域。

設備狀態監控系統通過多層級技術協同,實現從數據采集到決策支持的全流程功能覆蓋,具體包括以下核心模塊:

1. 實時數據采集與傳輸

多維度參數感知:通過振動傳感器、溫度傳感器、電流傳感器、壓力變送器等設備,采集設備運行中的物理量、電氣量和化學量數據(如電機軸承振動幅值、液壓系統壓力、變壓器油溫等)。

高效數據傳輸:支持有線(以太網、RS485)和無線(4G/5G、NB-IoT、LoRa)等多種傳輸方式,將采集的原始數據實時傳輸至本地服務器或云端平臺,確保數據時效性。

數據預處理:對采集數據進行過濾(去除噪聲)、清洗(填補缺失值)和標準化,為后續分析提供高質量輸入。

2. 設備狀態實時監控與可視化

動態狀態展示:通過監控 dashboard 以圖表(折線圖、柱狀圖、熱力圖)、3D 模型或數字孿生等形式,直觀展示設備運行參數、狀態評分和關鍵指標,支持單設備或多設備集群集中監控。

狀態分級管理:根據預設標準將設備狀態劃分為 “正常”“注意”“異常”“故障” 等等級,清晰呈現設備健康程度。

歷史數據回溯:存儲設備全生命周期運行數據,支持任意時間段的參數查詢、趨勢對比和狀態復盤,為分析設備退化規律提供依據。

3. 異常預警與故障診斷

實時閾值告警:當參數超出預設安全范圍(如溫度驟升、振動超標)時,系統自動觸發告警,通過短信、郵件、APP 推送等方式通知相關人員。

趨勢預測預警:基于機器學習算法(如時間序列分析、回歸模型)識別參數緩慢退化趨勢(如設備性能逐漸下降),提前發出潛在故障預警(如 “預計 7 天后軸承磨損可能超標”)。

智能故障診斷:結合專家規則庫和機器學習模型(如神經網絡、決策樹),分析異常數據與故障類型的關聯,定位故障部位(如 “電機定子繞組短路”)和原因(如 “絕緣老化”),并提供可能的解決方案。

4. 運維管理與決策支持

預測性維護計劃:基于設備狀態數據和剩余壽命預測結果,生成精準的維護建議(如 “建議 3 天內對風機齒輪箱進行潤滑油更換”),替代傳統 “一刀切” 的定期維護,減少不必要的停機時間。

運維流程優化:記錄告警處理過程、維護記錄和備件消耗情況,形成閉環管理,優化運維人員調度和資源配置。

數據報表分析:自動生成設備利用率、故障統計、維護成本等報表,輔助管理層掌握設備運行效率、故障規律和成本結構,為戰略決策提供數據支撐。

5. 設備全生命周期管理

整合設備基礎信息(型號、出廠參數、安裝日期)、運行數據、維護記錄和故障歷史,構建完整的設備檔案,實現從采購、運行到報廢的全生命周期跟蹤。

通過分析長期數據識別設備設計缺陷或易損部件,為設備選型、升級改造提供參考。

設備狀態監控系統的特點

1. 實時性與動態性

采用高頻數據采集(毫秒級至分鐘級)和低延遲傳輸技術,確保對設備狀態的實時感知,避免因數據滯后導致的故障漏判。

動態更新設備狀態評估結果,隨運行參數變化實時調整預警等級和維護建議。

2. 智能化與精準化

融合機器學習、深度學習等 AI 技術,突破傳統 “閾值告警” 的局限性,能識別復雜工況下的隱性故障模式(如早期輕微磨損)。

故障診斷精度高,可定位至具體部件和原因,減少 “盲目維修” 帶來的成本浪費。

3. 全面性與擴展性

支持多類型設備(機械、電氣、液壓、儀表等)和多參數(溫度、振動、壓力、流量等)的統一監控,覆蓋設備運行全維度。

系統架構模塊化,可根據企業規模(單廠區 / 跨區域)和需求(基礎監控 / 智能預測)靈活擴展功能,如接入新設備、新增算法模型。

4. 可靠性與安全性

數據采集終端和傳輸網絡具備抗干擾能力(如工業級傳感器適應高溫、粉塵環境),確保在復雜工業場景下穩定運行。

采用數據加密、權限管理等安全措施,保護設備運行數據和企業運維信息不被泄露或篡改。

5. 降本增效與價值創造

通過預測性維護減少非計劃停機損失(據行業數據,可降低維護成本 20%-30%,提升設備利用率 10%-15%)。

減少過度維護導致的備件消耗和人工成本,同時延長設備使用壽命,提升資產回報率。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!

推薦資訊

產品系列